制作叠氮化铅工艺-深圳宏元

发布时间:2024-09-18

叠氮化铅(Pb(N3)2)是一种重要的起爆药,广泛应用于电雷管等火工品中。然而,这种化合物的制备和使用都面临着极大的安全挑战。

叠氮化铅的制备方法相对简单,通常采用铅盐(如硝酸铅或醋酸铅)的水溶液与叠氮化钠反应。反应式如下:

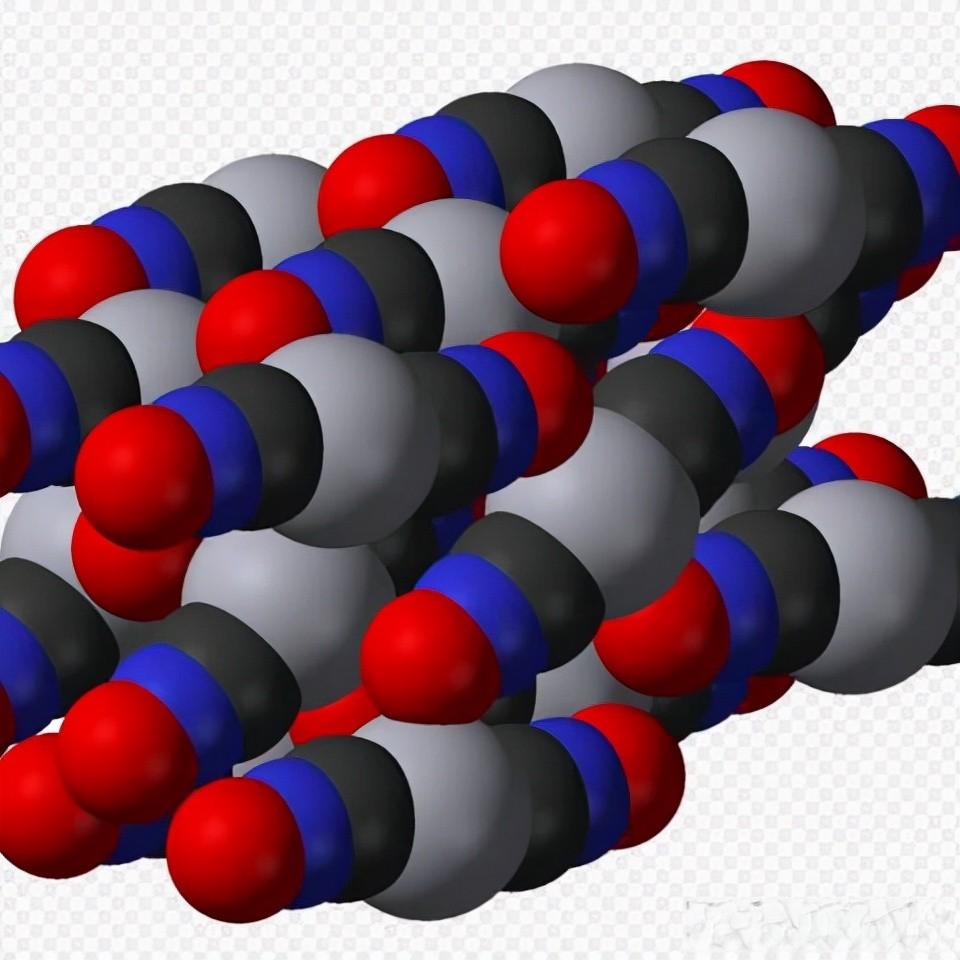

Pb(NO3)2 + 2NaN3 → Pb(N3)2 + 2NaNO3

然而,直接反应生成的叠氮化铅是一种含有β晶型的细粉末,对静电和机械刺激极为敏感,难以从反应器皿中取出并压装成型。因此,实际生产中一般会引入其他原料和工序对叠氮化铅进行改性,其中使用最为广泛的是糊精生产工艺。

糊精叠氮化铅的制备过程大致如下:首先制备低浓度的硝酸铅溶液和糊精溶液,加入少量叠氮化铅晶种,在弱碱性和控温的条件下搅拌并升至指定化合温度。随后均匀加入低浓度叠氮化钠溶液继续控温搅拌数分钟,出料后将母液和所得晶体一并过滤,最终所得固体在经洗涤、干燥工序后即为纯度98%以上的α型叠氮化铅晶体。

这种改性后的叠氮化铅具有良好的流散性和感度性能,结晶尺寸一般为0.05至0.08毫米。然而,即使经过改性,叠氮化铅的生产过程仍然存在诸多安全隐患。

首先,叠氮化铅本身是一种高度敏感的化合物。它对撞击、摩擦和静电都非常敏感,甚至在湿润的二氧化碳环境中也会发生分解反应生成叠氮酸气体,进而与铜等金属反应形成叠氮化铜等其他叠氮化物,造成起爆药整体感度上升引发危险。

其次,在叠氮化铅的生产过程中,可能会产生叠氮酸(HN3)。叠氮酸不仅具有极强的毒性(小鼠LD50=22 mg/kg),还拥有比TNT还强的爆炸性。即使是稀释后的叠氮酸溶液,也存在蒸发和冷凝形成高浓度、爆炸性溶液的风险。

此外,叠氮化铅与过渡金属的接触也极其危险。据报道,叠氮化铜(II)对震动非常敏感,即使在水中,轻轻扰动结晶固体也会导致剧烈的爆炸。因此,在叠氮化铅的生产过程中,必须严格避免与金属接触,包括不使用金属反应器组件、不使用金属配件、不使用金属热电偶等。

最后,叠氮化铅与卤素溶剂(尤其是二氯甲烷)的接触也会产生高爆炸性的重氮甲烷。这在反应后处理过程中尤其需要注意,因为残留的卤素溶剂可能会与叠氮化铅反应,引发意外爆炸。

鉴于叠氮化铅的高危险性,其生产过程必须采取严格的预防措施。例如,在处理叠氮酸时,可以添加低沸点溶剂(如乙醚或戊烷)来稀释产生的蒸汽和冷凝物。在含有无机叠氮或叠氮酸的反应中,可以对溶液上层持续进行氮气吹扫,让整个装置温度保持在37°C以上,以确保没有HN3冷凝。

尽管叠氮化铅的生产过程充满挑战,但通过严格的安全管理和技术改进,仍然可以有效地控制风险。随着新材料和新技术的不断涌现,叠氮化铅的制备工艺和应用领域有望得到进一步拓展,为火工品行业的发展提供新的动力。