什么是PLC? PLC到底是个啥东东?

发布时间:2024-09-02

1968年,美国通用汽车公司发布了一份招标文件,寻求一种能够替代传统继电器控制系统的新型设备。这份文件提出了“通用十条”要求,包括编程方便、维护简单、可靠性高等特性。这一需求源于当时汽车生产线调整时,继电器控制系统修改耗时且维护困难的问题。

两年后,美国数字设备公司(DEC)成功研制出第一台可编程逻辑控制器(PLC),并在通用汽车的自动装配线上投入使用。这款名为PDP-14的控制器标志着PLC时代的开始。

PLC的诞生源于工业自动化的需求,最初仅用于简单的逻辑控制。然而,随着微处理器技术的发展,PLC的功能迅速扩展。1970年代,PLC开始具备算术运算和多位数字信号处理能力。到了1980年代,PLC已经能够实现远程通信、模拟量控制和运动控制等功能。

今天,PLC已经成为工业自动化的核心设备,在各个行业发挥着关键作用。在钢铁、石油、化工、电力等领域,PLC用于控制复杂的生产过程。在机械制造、汽车生产线上,PLC实现对设备的精确控制。在轻纺、食品加工等行业,PLC优化生产流程,提高效率。

PLC之所以能够广泛应用于各种工业场景,源于其独特的设计和功能。PLC采用循环扫描的工作方式,通过输入采样、程序执行和输出刷新三个阶段完成控制任务。这种工作方式使得PLC能够快速响应外部信号,实现精确控制。

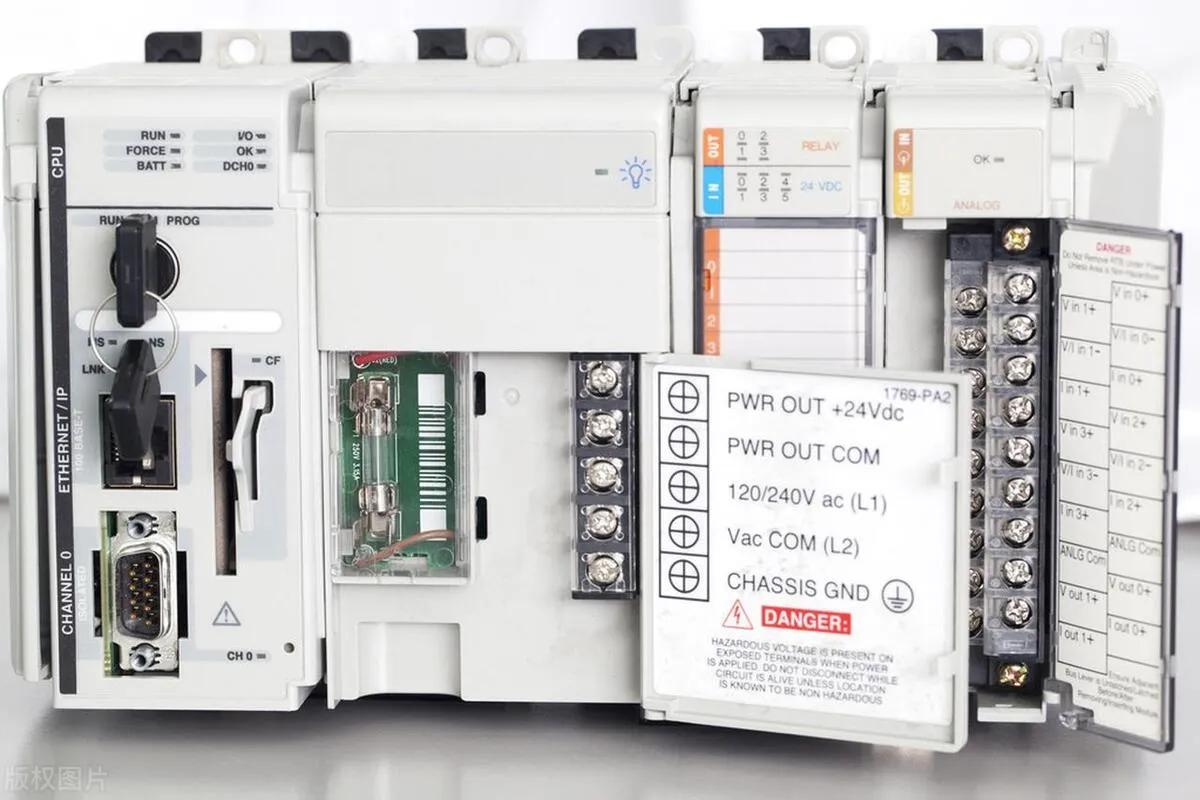

PLC的硬件结构通常包括中央处理器(CPU)、输入输出模块、电源模块等。这些模块化设计使得PLC具有高度的灵活性和可扩展性。用户可以通过编程软件为PLC编写控制程序,实现各种复杂的控制逻辑。

PLC的另一个重要特点是其高可靠性和抗干扰能力。PLC采用严格的生产工艺和先进的抗干扰技术,能够在恶劣的工业环境中稳定运行。此外,PLC还具有自我诊断功能,能够及时发现并报告故障,大大提高了系统的安全性。

随着工业4.0和智能制造的发展,PLC也在不断进化。现代PLC不仅具备强大的控制功能,还支持网络通信,能够与其他智能设备无缝连接。这使得PLC成为构建工业物联网(IIoT)的关键节点。

从简单的逻辑控制器到多功能的工业控制设备,PLC的发展历程反映了工业自动化技术的进步。未来,随着人工智能、大数据等技术的融合,PLC有望在智能制造中发挥更加重要的作用,推动工业生产向更高效、更智能的方向发展。