数控机床定位精度检测的七大方式

发布时间:2024-09-15

数控机床的定位精度直接影响着最终产品的质量。通过对机床进行精确的定位精度检测,制造商可以确保机床在加工过程中的准确性,从而生产出符合高标准要求的零件。本文将探讨数控机床定位精度检测的七大方式,以及这些检测方法如何影响最终产品的质量。

数控机床定位精度检测七大方法详解

-

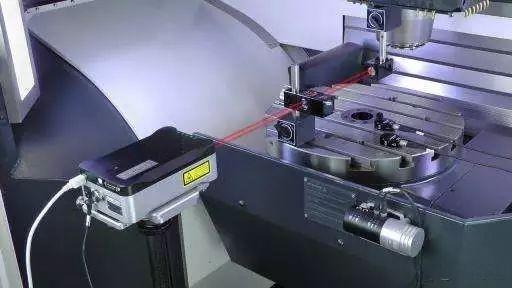

直线运动定位精度检测:这是在机床和工作台空载条件下进行的。根据国家标准和ISO标准,应使用激光测量进行检测。如果没有激光干涉仪,也可以使用标准刻度尺和光学读数显微镜进行比较测量。这种方法能够反映出机床在快速定位时的全部误差。

-

直线运动重复定位精度检测:使用与定位精度检测相同的仪器,在机床行程的中点和两端进行测量。每个位置快速移动定位7次,计算读数最大差值的一半作为该坐标的重复定位精度。这是衡量轴运动精度稳定性的基本指标。

-

直线运动原点返回精度检测:实质上是坐标轴上一个特殊点的重复定位精度,检测方法与重复定位精度相同。

-

直线运动反向误差检测:测量坐标轴进给传动链上的反向死区、反向间隙和弹性变形等误差。误差越大,定位精度和重复定位精度越低。

-

回转工作台定位精度检测:使用标准转台、角度多面体、圆光栅等工具,测量工作台正向或反向旋转一周时的实际转角与理论值之差的最大值,即分度误差。

-

回转工作台重复分度精度检测:在回转工作台一周内任选三个位置重复定位3次,计算所有读数值与理论值之差的最大值作为分度精度。

-

回转工作台原点复归精度检测:从7个任意位置进行一次原点复归,测定停止位置的最大差值作为原点复归精度。

定位精度检测对产品质量的直接影响

这些检测方法不仅反映了机床的性能,还直接影响最终产品的质量。例如,直线运动定位精度直接影响零件的尺寸精度;直线运动重复定位精度影响批量生产时零件的一致性;回转工作台的定位精度则影响需要旋转加工的零件的质量。

不同行业对数控机床定位精度的要求

不同行业对数控机床的定位精度有不同的要求。例如,航空航天和医疗设备行业通常需要极高的定位精度,以确保零件的精确度和安全性。相比之下,一些通用机械加工可能对定位精度的要求相对较低。

如何根据检测结果调整机床性能

根据定位精度检测结果,制造商可以调整机床的性能。例如,如果发现直线运动定位精度不足,可能需要检查和调整传动系统;如果回转工作台的定位精度不达标,可能需要重新校准或更换相关部件。通过这些调整,可以显著提高机床的加工精度和产品质量。

数控机床定位精度检测的七大方式是确保产品质量的关键。通过精确的检测和必要的调整,制造商可以生产出符合高标准要求的零件,满足不同行业的需求。随着技术的不断进步,这些检测方法也在不断发展和完善,为制造业的高质量发展提供有力支持。