高速钢制造四大工艺

发布时间:2024-09-15

高速钢,这种被誉为“白钢”的高合金刃具钢,自19世纪末诞生以来,一直是金属加工领域不可或缺的关键材料。从最初的高碳钢到现代的高速钢,金属切割刀具的演变历程不仅反映了材料科学的进步,更深刻地影响了整个制造业的发展。

高速钢的诞生源于对更高性能金属切割工具的需求。1899年,美国工程师弗雷德里克·温斯洛·泰勒和怀特·白在伯利恒钢铁公司工作时,发现通过在钢材中加入钨、铬和钒等元素,可以显著提升其在高温下的硬度。这一发现为高速钢的实用化奠定了基础。1910年,高速钢开始广泛应用于车刀制造,其卓越的高温性能和耐用性极大地提高了金属切削加工的效率。

随着技术的进步,高速钢的制造工艺也在不断演进。目前,高速钢的生产方法主要包括传统铸造技术、电渣重熔技术、粉末冶金技术和喷射成型技术四种。

传统铸造技术是最早被采用的方法,其工艺简单、成本低。然而,由于凝固速度缓慢,容易形成碳化物的不均匀分布,导致材料利用率低,成品性能不稳定。为了解决这些问题,电渣重熔技术应运而生。这项技术通过二次精炼和定向凝固,显著改善了高速钢的低倍组织和钢材质量,提高了热塑性。尽管如此,电渣重熔技术仍然存在凝固速度偏低、能耗高等问题。

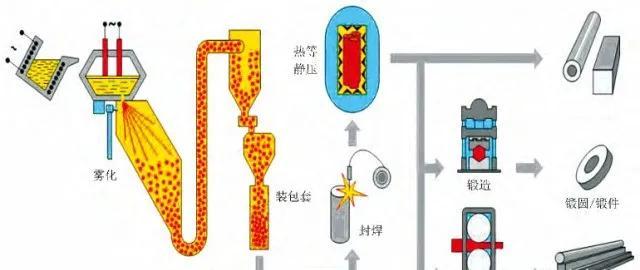

粉末冶金技术的出现为高速钢制造带来了革命性的变化。1965年,美国克鲁斯伯公司发明了粉末冶金法生产高速钢。这种方法通过气体雾化制粉和热等静压固结,有效地解决了传统铸造中碳化物共晶偏析的问题,获得了细小、均匀的结晶组织。粉末冶金高速钢的强度和韧性分别是传统高速钢的2倍和2.5~3倍,极大地提升了刀具的性能。

喷射成型技术则是结合了传统铸造和粉末冶金优点的冶金技术。它利用快速凝固的方法制备高性能材料,消除了成分宏观偏析问题,具有粉末冶金的组织特点。与传统工艺相比,喷射成形工艺流程短、成品率高、成本低,进一步推动了高速钢制造技术的发展。

这些制造工艺的进步不仅提高了高速钢的性能,也极大地拓展了其应用范围。从最初的车床车刀,到现在的铣床铣刀、钻床钻头,甚至是手工具如锯片,高速钢的应用无处不在。它不仅用于制造复杂的薄刃和耐冲击的切削刀具,还广泛应用于冷作模具、热作模具、轧辊、高温轴承和高温弹簧等领域。

然而,每种制造工艺都有其独特的优缺点。传统铸造技术成本低但性能不稳定;电渣重熔技术提高了钢材质量但能耗高;粉末冶金技术性能优异但成本较高;喷射成型技术综合了多种优势但仍有待进一步完善。因此,在实际应用中,需要根据具体需求选择合适的制造工艺。

高速钢制造工艺的演变历程,不仅体现了材料科学的进步,更反映了制造业对更高性能材料的不懈追求。随着技术的不断革新,我们有理由相信,未来的高速钢制造工艺将会更加先进,为制造业的发展注入新的动力。