3D打印的模具镶件性能究竟如何?

发布时间:2024-09-18

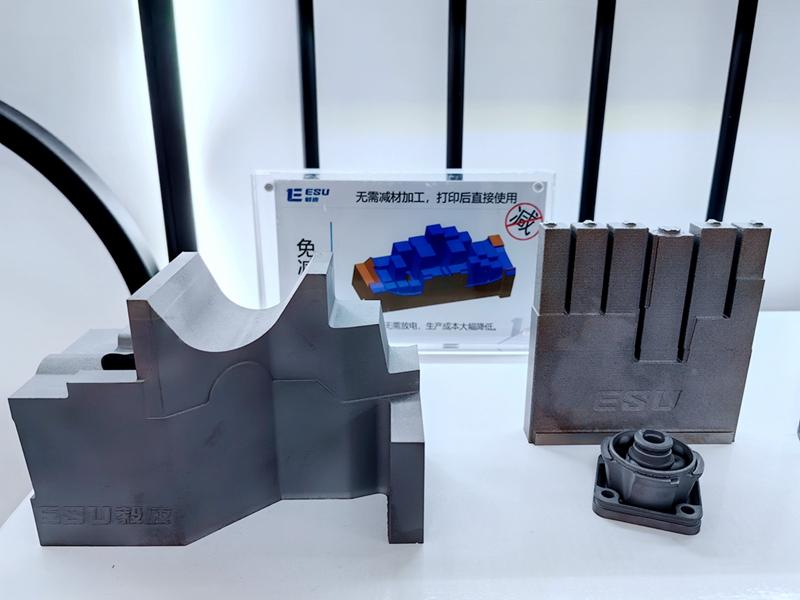

3D打印技术正在重塑模具制造行业。据中国模具工业协会数据,我国模具产业中塑料模约占43%,而3D打印技术在这一领域展现出巨大潜力。与传统制造方法相比,3D打印模具镶件在性能和应用上呈现出独特优势。

3D打印模具镶件的性能优势主要体现在以下几个方面:

首先,3D打印技术能够实现传统加工难以完成的复杂结构。以选区激光熔融(SLM)技术为例,其致密度可达99.9%以上,远超传统铸造工艺的70-96%区间,与锻造工艺相当。这种高度致密的结构为模具提供了出色的强度和耐用性。

其次,3D打印技术能够优化模具的冷却系统。通过设计随形水路,可以显著提高冷却效率,减少冷却时间,从而提升生产效率和产品质量。例如,米其林公司通过3D打印技术设计出独特的轮胎模具,大大提高了轮胎产品的表面质量和一致性。

然而,3D打印模具镶件也存在一些局限性。例如,塑料3D打印模具的导热性通常低于金属模具,可能导致注塑件冷却时间更长。此外,3D打印模具的尺寸也受到一定限制,可能无法满足大型模具的需求。

尽管如此,3D打印技术在模具制造中的应用优势仍然十分明显。百事可乐公司通过与Nexa3D合作,使用xPEEK147树脂材料和NXE 400 3D打印机生产模具镶件,将原型模具开发时间从4周减少到48小时,成本从10,000美元降低到350美元,节省高达96%的成本。这充分展示了3D打印技术在提高效率和降低成本方面的巨大潜力。

迪嘉(Multiplus)公司通过Formlabs的SLA 3D打印机与Rigid 10K Resin材料,能够在一天内完成模具打印和后处理,并在半小时内组装完成,大大缩短了生产周期。这表明3D打印技术能够满足小批量、定制化生产的需求,为模具企业提供了新的业务增长点。

3D打印技术对模具行业的影响是深远的。一方面,它正在改变模具的设计和制造方式,使得复杂结构的模具成为可能。另一方面,3D打印技术也在挑战传统模具的地位,尤其是在小批量、定制化生产领域。正如宝马公司在汽车制造中集成金属3D打印技术,将人工活动从35%减少到5%,零件成本降低一半以上,3D打印正在重塑整个制造业的生产模式。

展望未来,3D打印技术在模具制造中的应用将更加广泛。随着设备成本的进一步下降和材料种类的增加,3D打印模具的性能和应用范围将得到进一步提升。同时,3D打印技术与传统制造技术的结合也将成为趋势,如百事可乐公司采用的混合制造方式,将3D打印的镶件与传统金属模具部件结合,既发挥了3D打印的优势,又弥补了其不足。

总的来说,3D打印技术正在为模具制造行业带来革命性的变化。它不仅提高了模具制造的效率和灵活性,还为产品设计和制造开辟了新的可能性。随着技术的不断进步,3D打印必将在模具制造领域发挥越来越重要的作用,推动整个制造业向更加高效、灵活和可持续的方向发展。