FANUC 系统PMC与CNC详解

发布时间:2024-09-18

在现代制造业中,数控机床(CNC)已成为不可或缺的关键设备。然而,要实现机床的高效自动化操作,仅仅依靠CNC是远远不够的。FANUC系统中的可编程机床控制器(PMC)扮演着至关重要的角色,它与CNC紧密协作,共同驱动机床的精确运行。

PMC,全称Programmable Machine Controller,是FANUC数控系统中的一个核心组件。它本质上是一个内置在CNC中的可编程控制器,专门用于执行机床的顺序控制。PMC负责处理那些CNC无法直接控制的辅助功能,如主轴旋转、换刀、机床操作面板的控制等。这种分工协作的模式,使得CNC能够专注于处理复杂的运动控制和加工程序,而PMC则负责处理与机床操作相关的逻辑控制。

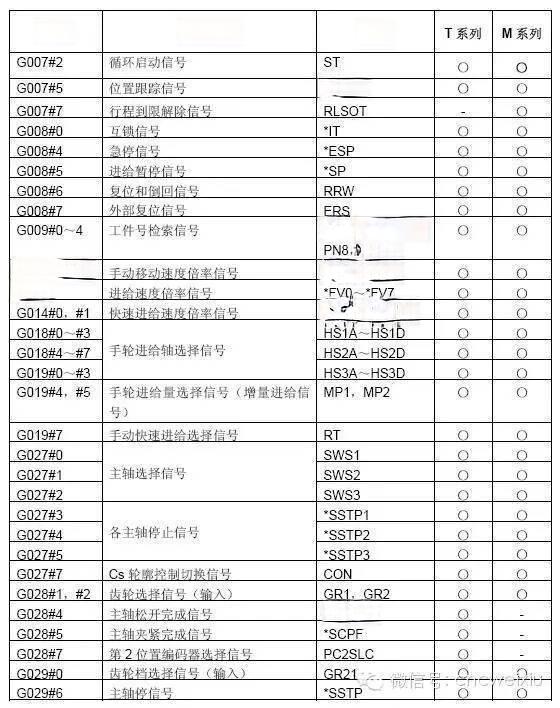

PMC与CNC之间的通信是通过一系列预定义的信号进行的。这些信号被称为F信号(从CNC到PMC)和G信号(从PMC到CNC)。F信号主要用于反映CNC的运行状态,而G信号则用于向CNC发送指令。例如,当PMC检测到循环启动按钮被按下时,它会通过G信号告知CNC开始执行加工程序。这种信号交互机制确保了PMC和CNC之间的紧密协调。

PMC的核心功能是通过执行梯形图程序来实现的。梯形图是一种图形化的编程语言,广泛应用于工业控制领域。FANUC系统提供了专门的PMC编程软件,如FANUC LADDER III,允许工程师创建和调试PMC程序。这些程序被存储在PMC的存储器中,并在机床运行时被执行。

PMC的灵活性和可编程性使其能够适应各种复杂的机床控制需求。例如,PMC可以控制机床的外部设备,如油泵、水泵和三色灯等。它还可以处理紧急停止等安全相关功能,确保机床的安全运行。PMC的这种多功能性使得它成为连接CNC和机床物理设备之间的桥梁。

在实际应用中,PMC和CNC的协同工作模式极大地提高了机床的自动化程度和生产效率。PMC能够根据CNC的状态和加工程序的要求,自动控制机床的各种辅助功能,从而实现无人值守的自动化生产。这种高度集成的控制系统不仅简化了机床的操作,还提高了加工的精度和一致性。

总之,FANUC系统中的PMC与CNC是相辅相成的。PMC作为CNC的得力助手,通过精确的逻辑控制和信号交互,确保了机床的高效、安全运行。这种紧密协作的模式,正是现代数控机床能够实现复杂加工任务的关键所在。