控制塑料收缩率,你必须知道的四大因素

发布时间:2024-09-02

塑料制品在成型过程中会经历不同程度的收缩,这种尺寸变化直接影响产品的最终质量。塑料收缩率是指塑料制件在成型温度下尺寸与冷却至室温后尺寸之差的百分比。准确预测和控制收缩率是确保塑料制品尺寸精度的关键。

影响塑料收缩率的因素众多,但其中四个因素最为关键:原料特性、成型工艺、制品结构和模具设计。

原料特性是决定收缩率的基础。不同类型的塑料原料具有不同的收缩率。例如,结晶性塑料如聚丙烯(PP)的收缩率通常高于非结晶性塑料如聚碳酸酯(PC)。原料的分子量也会影响收缩率,一般来说,分子量越大,收缩率越小。此外,原料的改性也会显著改变收缩率。以PP为例,加入35%的玻璃纤维可以将收缩率从1.8%降至0.5%。

成型工艺参数对收缩率的影响同样不容忽视。提高注射压力和保持压力可以减小收缩率,而提高熔体温度则会略微降低收缩率。模具温度是一个关键参数,较高的模具温度会导致更大的收缩率。保压时间的延长有助于减少收缩,但浇口封闭后继续延长保压时间则不会进一步影响收缩率。注射速度对收缩率的影响较小,但快速注射可能会增加取向收缩。

制品结构的设计也会影响收缩率。厚壁制品通常比薄壁制品收缩更大。带有嵌件的制品收缩率会减小,因为嵌件限制了塑料的收缩。复杂的制品形状通常比简单形状的收缩率小,因为应力分布更均匀。在制品的长度方向上,收缩率通常小于厚度方向。

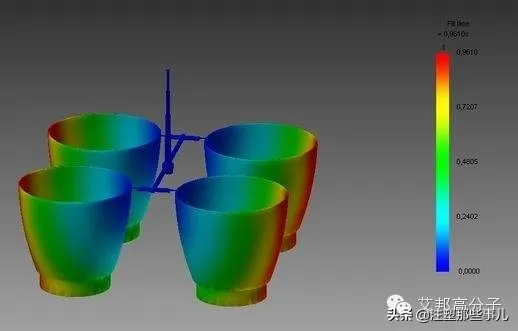

模具设计对控制收缩率至关重要。浇口尺寸的增大可以减小收缩率。浇口位置的选择也很关键,远离浇口的区域收缩率通常较小。模具的冷却系统设计会影响冷却均匀性,进而影响收缩率。

要有效控制塑料收缩率,需要综合考虑上述四个因素。例如,在设计模具时,可以采用较大的浇口尺寸和合理的冷却系统布局来减小收缩率。在选择原料时,可以考虑使用改性材料,如添加玻璃纤维或矿物填料来降低收缩率。在成型工艺方面,适当调整注射压力、保压时间和模具温度可以在一定程度上控制收缩。

值得注意的是,不同因素之间存在相互作用。例如,提高模具温度虽然会增加收缩率,但同时可以改善制品的表面质量。因此,在实际生产中需要权衡各个因素,找到最佳的平衡点。

总之,控制塑料收缩率是一个系统工程,需要从原料选择、工艺参数优化、制品结构设计和模具开发等多个方面综合考虑。只有全面理解这些因素的相互作用,才能有效控制收缩率,生产出高精度的塑料制品。