数控车床加工螺纹,去半扣毛刺的编程方法

发布时间:2024-09-16

数控车床加工螺纹时, 去除半扣毛刺是保证产品质量的关键步骤 。毛刺不仅影响螺纹的外观,还可能导致螺纹连接不紧密,甚至损坏配合零件。因此,掌握正确的编程方法至关重要。

目前,常用的去除半扣毛刺的编程方法主要有两种:G76指令和G92指令。这两种方法各有特点,适用于不同的加工需求。

G76指令是一种复合循环指令,专门用于加工螺纹 。使用G76指令去除半扣毛刺时,需要设置以下关键参数:

- P值:表示精加工次数和刀尖角度。例如,P010060表示精加工1次,刀尖角度为60度。

- Q值:表示每次切削的深度。例如,Q150表示每次切削深度为0.15mm。

- R值:表示退尾量。例如,R0.8表示退尾量为0.8mm。

具体编程示例如下:

G76 P010060 Q150 R0.8

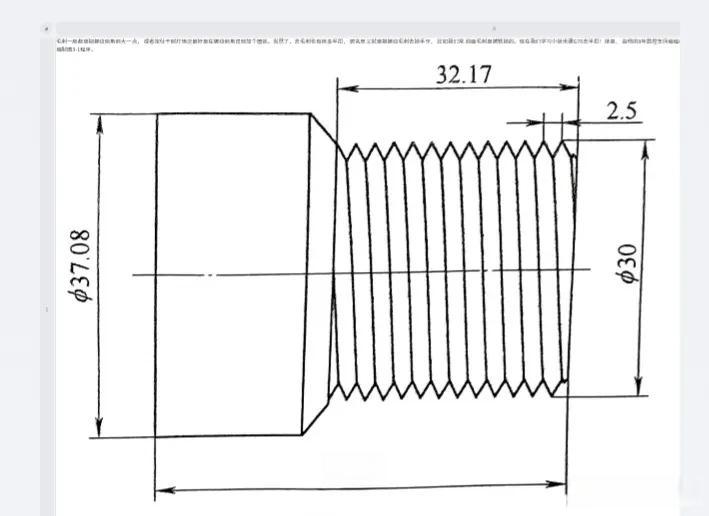

X26.9 Z-32.17 P1500 Q500 F2.5

其中,X26.9 Z-32.17表示螺纹的小径和长度,P1500表示螺纹的单边深度为1.5mm,Q500表示第一次加工时的单边切削量为0.5mm,F2.5表示螺距为2.5mm。

使用G76指令的优点是编程简单,加工效率高。但需要注意的是,G76指令的起点位置应比粗车时大半个螺距,以确保准确去除半扣毛刺。

G92指令是一种基本的螺纹加工指令 。使用G92指令去除半扣毛刺时,需要配合G32指令来实现。具体步骤如下:

- 使用G92指令加工螺纹主体。

- 使用G32指令配合外径刀去除半扣毛刺。

具体编程示例如下:

G92 X35 Z-4 F2.5

T0404

G00 X35 Z-4.5

G32 X35 Z-6 F2.5

其中,T0404表示换刀至外径刀,Z-4.5表示外径刀的起点位置应比螺纹刀的终点位置大半个螺距。

使用G92指令的优点是灵活性高,可以适应各种复杂的加工需求。但缺点是编程相对复杂,需要更多的操作步骤。

两种方法各有优缺点,选择时应根据具体加工需求来决定。无论采用哪种方法,以下几点都是去除半扣毛刺的关键:

- 确保刀具对刀准确,特别是外径刀的对刀位置应与螺纹刀一致 。

- 合理设置退尾量,一般建议设置为0.8mm左右。

- 注意起点位置的设置,应比粗车时大半个螺距。

- 根据实际情况调整切削参数,确保加工质量。

掌握这些要点,就能有效去除数控车床加工螺纹时的半扣毛刺,提高产品质量和加工效率。